Die giet van aluminium is 'n proses waarin gesmelte aluminiumlegering onder druk in 'n staalmatrijs of -vorm gedwing word.Dit word gewoonlik vir massaproduksie gebruik en kan onderdele met hoogs ingewikkelde besonderhede sowel as komponente met baie streng toleransies teen 'n relatief lae koste vervaardig.Die onderdele wat van aluminiumgietwerk vervaardig word, het uitstekende meganiese eienskappe en is bestand teen korrosie, hitte en slytasie.

• Aluminiumgietwerk bied 'n aantal voordele, waarvan sommige insluit:

• Liggewig en sterk komponente wat meer koste-effektief is as ander soorte metale

• Verbeterde doeltreffendheid as gevolg van korter deurlooptye en verminderde vermorsing

• Verhoogde ontwerpvryheid as gevolg van sy smeebaarheid, sodat komplekse vorms vinnig en maklik geskep kan word

• Groter weerstand teen korrosie, hitte en slytasie in vergelyking met ander metale

• Vermoë vir massaproduksie, met die meeste aluminiumlegerings wat hoë druk en temperature kan weerstaan

Aluminiumgietwerk is 'n ongelooflike veelsydige vervaardigingsmetode wat gebruik word om 'n wye reeks onderdele vir verskeie industrieë te vervaardig.Van motorkomponente tot mediese inplantings en meer, aluminium gietwerk kan gebruik word om byna enigiets te skep, soos:

• Motorbedryf:'n Verskeidenheid onderdele, insluitend binneafwerking, transmissieomhulsels, enjinblokke en monterings, verkoelers en laaistelsels.

• Lugvaartbedryf:Komplekse komponente soos pompe, sensors, aktuators, radiotorings en antennas.

• Mediese industrie:Hoogs gespesialiseerde komponente soos inplantbare hartkleppe, chirurgiese instrumente, ortotika en prostetika.

• Huishoudelike toestelle:Skarniere en grendels vir yskaste en wasmasjiene asook ander klein komponente wat ingewikkelde detailwerk verg.

• ens.

Die keuse van die regte aluminiumlegering vir jou gietwerkprojek is noodsaaklik om te verseker dat jou finale produk aan al jou spesifikasies voldoen.Hier is 'n paar wenke oor die keuse van die regte legering:

• Oorweeg die sterkte- en duursaamheidsvereistes van jou onderdeel.Verskillende legerings bied verskillende vlakke van sterkte en slytasieweerstand, daarom is dit belangrik om 'n legering te kies wat aan die behoeftes van jou toepassing sal voldoen.

• Evalueer die vereiste vlak van korrosieweerstand.Aluminiumlegerings kan behandel en geanodiseer word om bykomende beskerming teen korrosie te bied, so maak seker dat jy oorweeg watter omgewing jou onderdele sal moet verduur.

• Neem produksiekoste en afleweringstye in ag.Afhangende van die kompleksiteit van die onderdeel, kan verskillende legerings verskillende produksiemetodes of gereedskapbeleggings vereis, daarom is dit belangrik om hierdie faktore te weeg wanneer jy 'n legering vir jou projek kies.

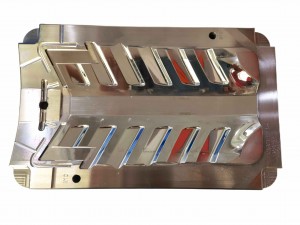

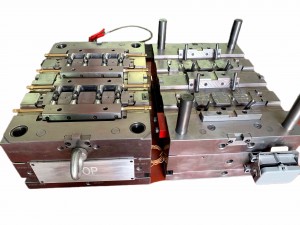

Gereedskap- en bewerkingsvereistes vir aluminiumgietwerk wissel na gelang van die legering wat gebruik word, die kompleksiteit van die onderdeel en ander faktore.Oor die algemeen is dit belangrik om die volgende in ag te neem wanneer 'n tipe gereedskap gekies word:

• Die keuse van gereedskapmateriaal moet gebaseer wees op die legering wat gebruik word en die temperature wat nodig is om kwaliteit resultate te lewer.Ons gebruik gewoonlik H13, SKD61, 8407, 8418, 8433 en W360 vir gegote gereedskap.

• Sorg moet gedra word om te verseker dat daar voldoende trekhoek is sodat komponente maklik van die matrys kan wegbeweeg wanneer dit uitgestoot word.'n Volledige DFM-analise moet gedoen word voor vormontwerp.

• Tweede bewerking kan na gietwerk nodig wees om sekere vorms of besonderhede te bereik, dit sluit CNC-bewerking, boor, tik en so meer in.

• Oppervlakafwerkingsopsies soos sandstraal of vibrerende polering, anodisering, platering of verf kan ook nodig wees, afhangende van jou behoeftes.

CNC-bewerking vir gegote onderdele

Die oplos van algemene probleme in aluminium gietstukke kan 'n tydrowende en duur proses wees, maar dit is noodsaaklik om die kwaliteit van jou komponente te verseker.Hier is 'n paar wenke oor die oplos van algemene probleme met aluminium gietstukke:

• Poreusheid:Ondersoek jou deel vir enige speldegate of ander areas wat tot poreusheid kan lei.As jy enige vind, maak seker dat jy die vormtemperatuur, inspuitdruk en ander faktore wat die vulling van die stuk kan beïnvloed, hersien.

• Verdraaiing:As jy vervorming in dele vind nadat dit uit die matrijs verwyder is, kyk of die vormontwerp of verkoelingstye hierdie probleem kan veroorsaak.Jy sal dalk hierdie instellings moet aanpas vir toekomstige produksielopies om enige vervorming te verminder.

• Oppervlakte defekte:As jy enige oppervlakdefekte soos vlekmerke of vinne teëkom, kyk of daar 'n wanverhouding tussen inspuitspoed en smeltvloeitempo is, aangesien dit dikwels hierdie probleme kan veroorsaak.Dit kan ook nodig wees om gietparameters soos temperatuur en afkoeltempo aan te pas om oppervlakonvolmaakthede te minimaliseer.

Toe 'n nuwe projek begin het, is vinnige prototipe-onderdele nodig vir soorte toetse.Daar is baie maniere om prototipes te maak, insluitend CNC-bewerking, vakuumgiet, 3D-drukwerk en vinnige prototipe-gereedskap.

• CNC-bewerking kan metaal- en plastiekonderdele met enige hoeveelheid maak.

• Vakuumgietwerk is vir 5-100 eenhede plastiekonderdele deur silikonvorms te gebruik

• 3D-drukwerk is om ABS-, PA- of staalonderdele te druk.Vir plastiek kan 3D-gedrukte dele nie hoë temperature verdra nie.

• Vinnige prototipe gereedskap is sagte vorm gemaak deur sagte staal soos S50C of Aluminium.Hierdie oplossing kan baie meer onderdele produseer as Vakuum giet.Leityd is korter as produksiegereedskap en die prys is ook laer.

Materiale wat ons gebruik het: Plastiek soos PC, PMMA, POM, PP ens.Metaal soos staal, aluminium, koper, koper en so aan.

Hoe om 'n silikononderdele te maak

Om 'n silikoondeel te skep, sal jy die proses van spuitgiet moet gebruik.Dit behels dat plastiek in ’n inspuitmasjien gesmelt word en in ’n geslote holte ingespuit word, waar dit afkoel en hard word om die gewenste vorm aan te neem.

Ander prosesse wat jy kan gebruik, sluit in persvorming, vakuumgiet of 3D-drukwerk.Elke metode bied unieke voordele en nadele, afhangende van watter tipe onderdeel jy probeer skep.

Met alle metodes is die verkryging van die regte temperatuur en druk die sleutel vir die bereiking van akkurate afmetings en gewenste materiaal eienskappe.

Toestelle van silikononderdele

Daar is baie nywerhede wat silikon sagte onderdele kan gebruik, soos motor, medies, elektronies, huishoudelike, kombuisware en vele ander.Vir onderdele kan jy gewoonlik hierdie vind soos Pakkings, Seëls, O-ringe, Lugfilters, Slange, Beligtingskomponente, Selfoonhouers, Sleutelbordbedekkings, Drade en kabels isolasie en baie Mediese toestelle.

Metaalstempelonderdele is metaalkomponente wat geskep word deur die proses van metaalstempel, 'n vervaardigingstegniek wat pons, sny of metaalplate in gewenste vorms behels.

Metaalstempel word gebruik om onderdele vir 'n wye verskeidenheid nywerhede te skep, insluitend motor- en lugvaartnywerhede.

Dit kan ook gebruik word om persoonlike en ingewikkelde vorms te skep.Voordele van die gebruik van metaalstempel sluit kostedoeltreffendheid, ontwerpkompleksiteit en buigsaamheid in.

SPM het kliënte gehelp met baie metaalstampgoedere vir hul sleutelprojek, ons effektiewe ingenieursdiens kan baie van hul koste en tyd bespaar.

Jigs en toebehore is gereedskap wat gebruik word om te help met die vervaardigingsproses van verskeie onderdele en komponente.

'n Jig is 'n gespesialiseerde gereedskap wat help om 'n werkstuk te lei, vas te hou of in plek te plaas tydens verskillende bewerkingsoperasies, soos boor, frees en vorming.

Toebehore is toestelle wat aan die masjien of werkbank vasgemaak word en help om die onderdele op te spoor en te beveilig terwyl daaraan gewerk word.

Hulle kan spesiaal ontwerp word om 'n verskeidenheid take te akkommodeer om akkuraatheid en doeltreffendheid te verseker. Beide jigs en toebehore kan van metaal soos staal of aluminium gemaak word en is noodsaaklik vir die vervaardiging van akkurate komponente met minimale inspanning.

SPM maak jigs en toebehore vir ons eie spuitgietproduksie en lewer ook diens om dit aan kliënte te maak.

As jy 'n aanvraag hieroor het, kontak asseblief enige tyd.